Hvordan kan rotationshastigheden og præcisionen af hule roterende platforme optimeres til applikationer med høj nøjagtighed?

2025.04.18

2025.04.18

Industri -nyheder

Industri -nyheder

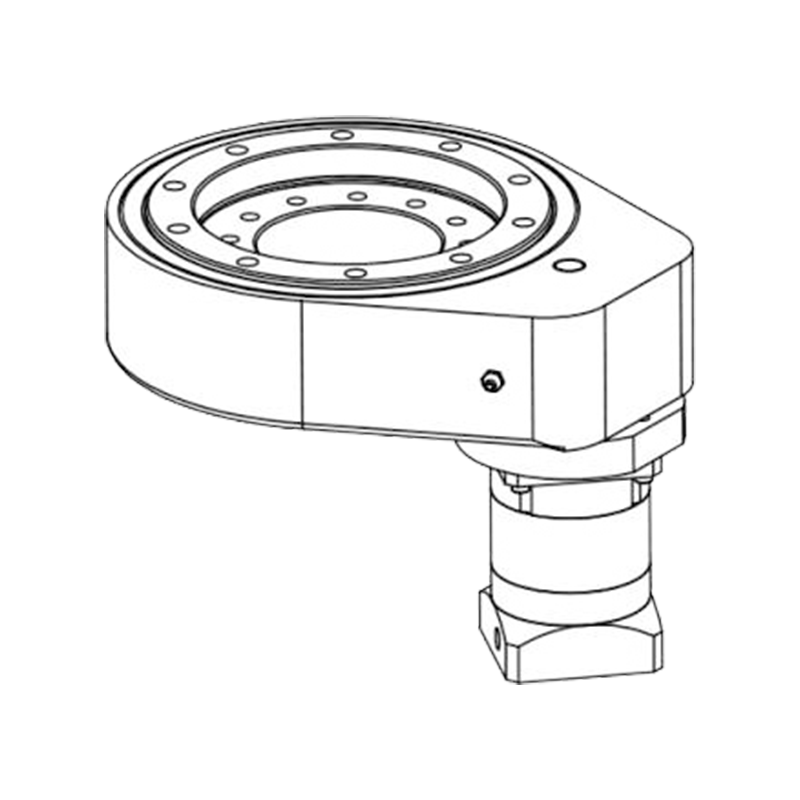

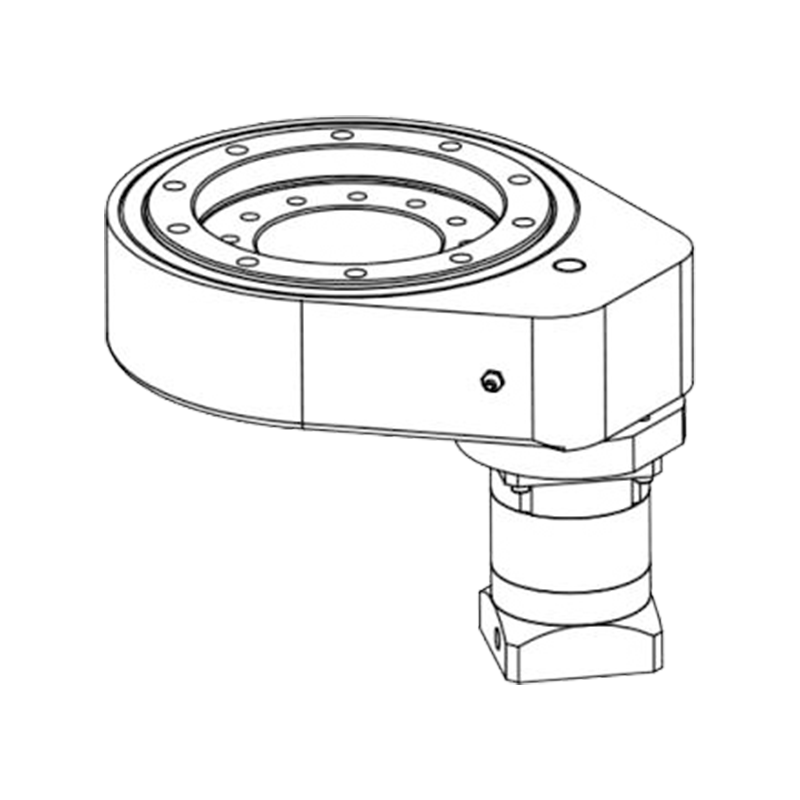

Optimering af rotationshastigheden og præcisionen af Hule roterende platforme For applikationer med høj nøjagtighed kræver opmærksomhed på flere design- og ingeniørfaktorer. Sådan kan du opnå denne optimering:

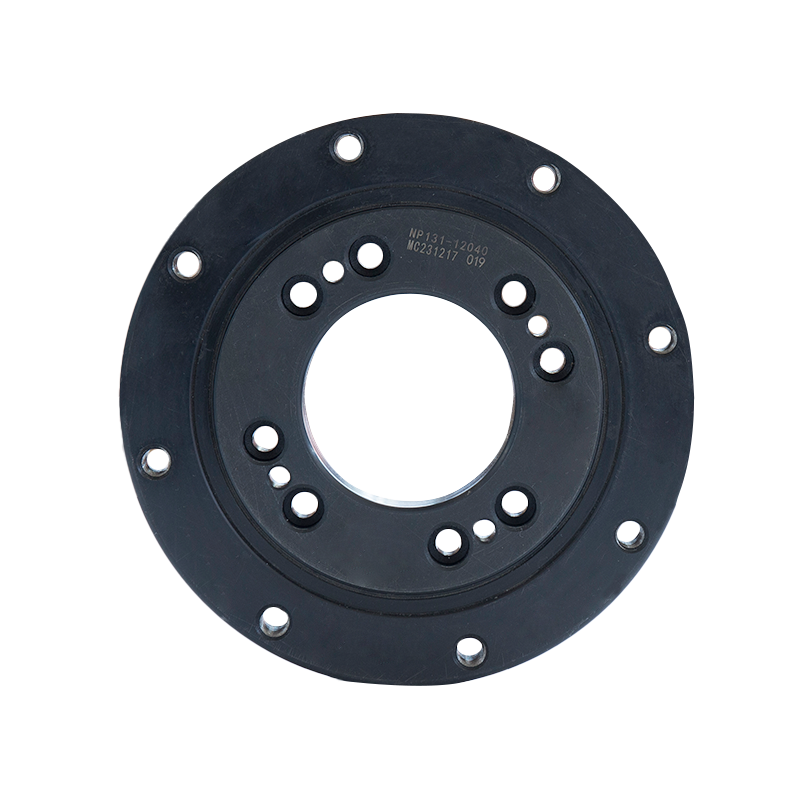

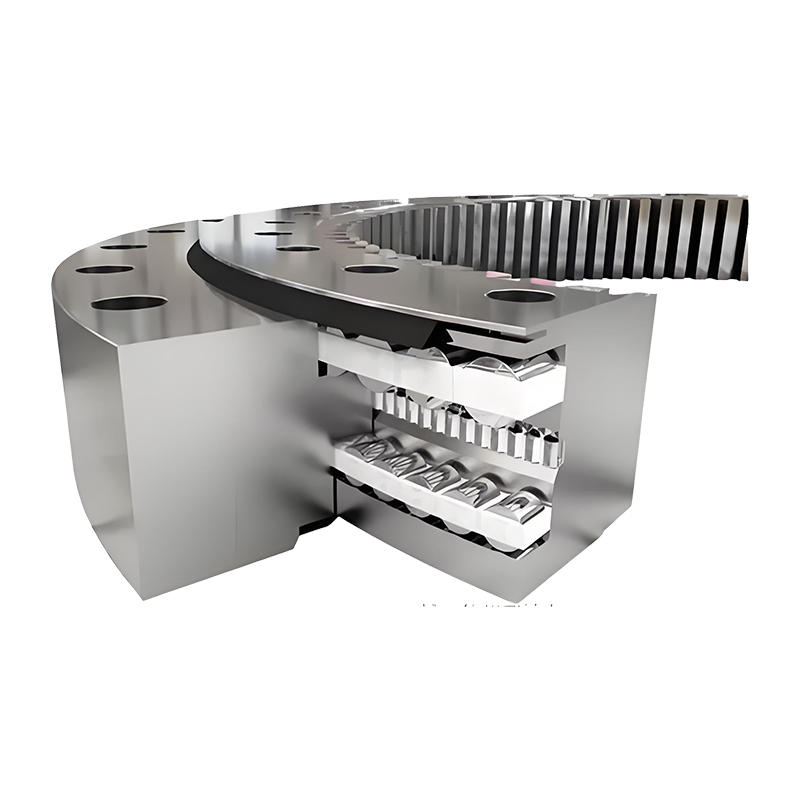

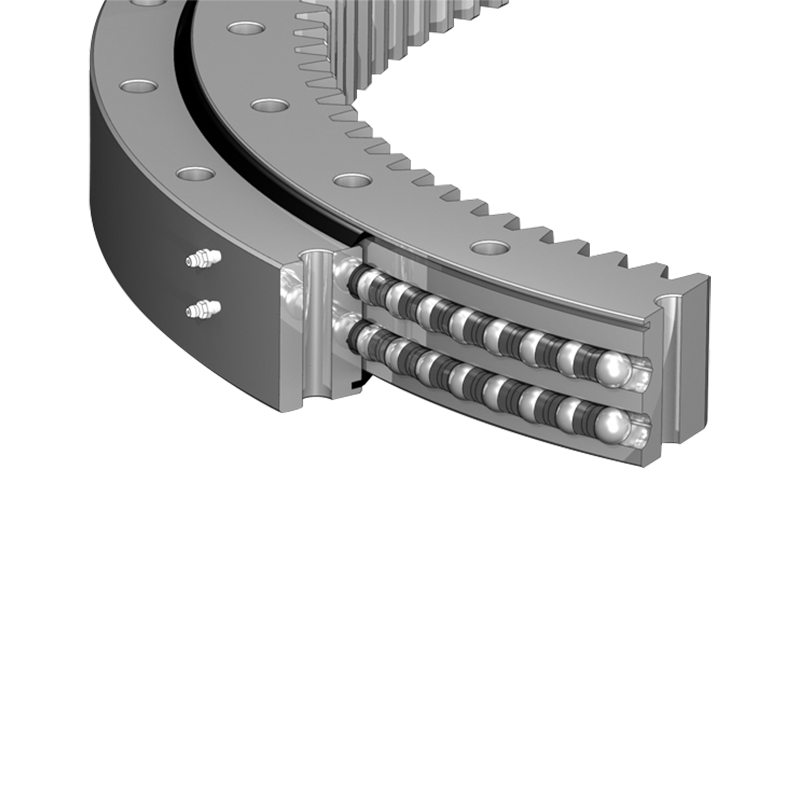

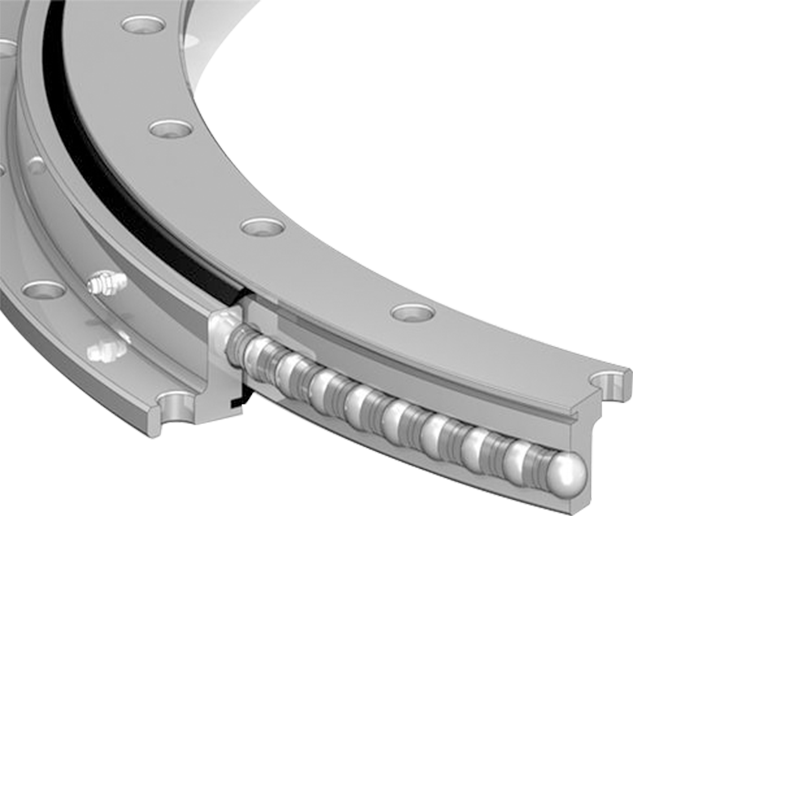

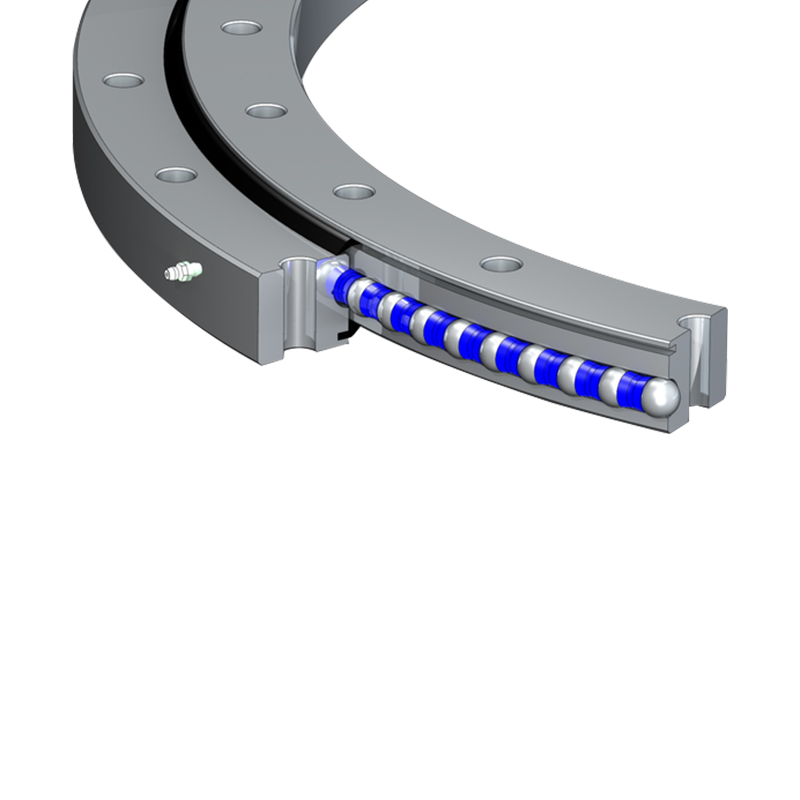

1. Præcisionslejer

-

Lejer af høj kvalitet: Valget af præcisionslejer er afgørende for at minimere friktion og sikre jævn rotation. Keramiske eller hybridlejer, der er lavet af en kombination af keramik og stål, tilbyder overlegen præcision, reduceret slid og kapaciteter med højere hastighed sammenlignet med traditionelle metallejer.

-

Forudlæslejer: Anvendelse af forudindlæsning på lejerne kan minimere aksial afspilning og forbedre platformens stabilitet. Dette hjælper også med at opnå mere præcis bevægelse, især ved højere rotationshastigheder.

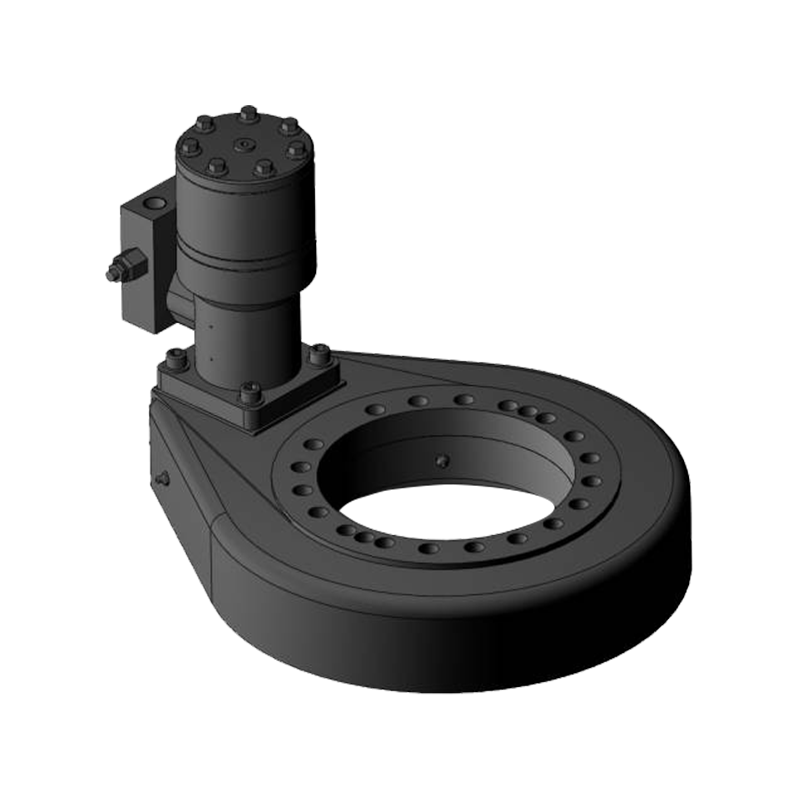

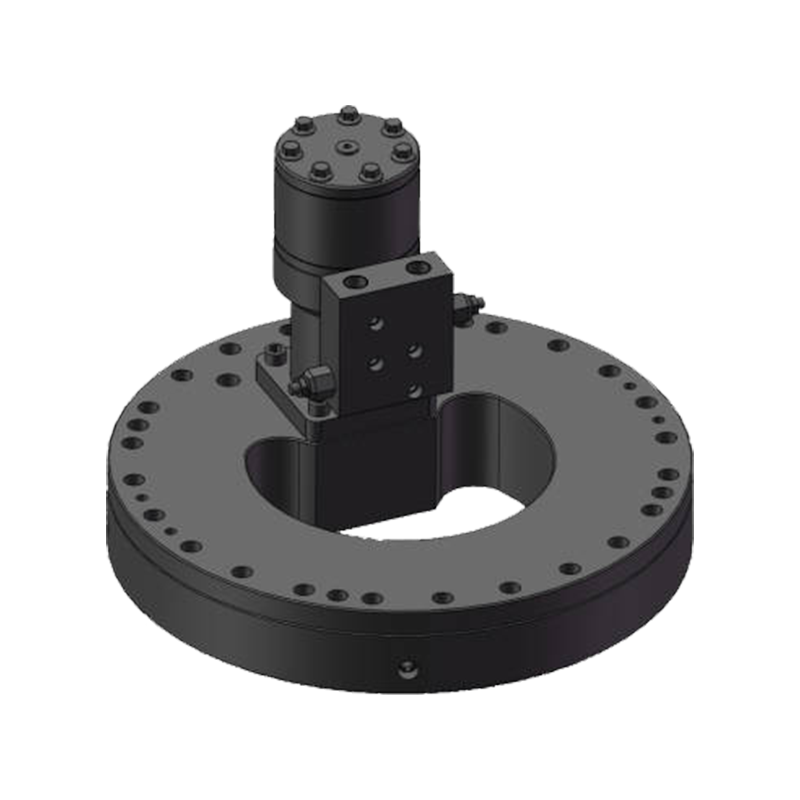

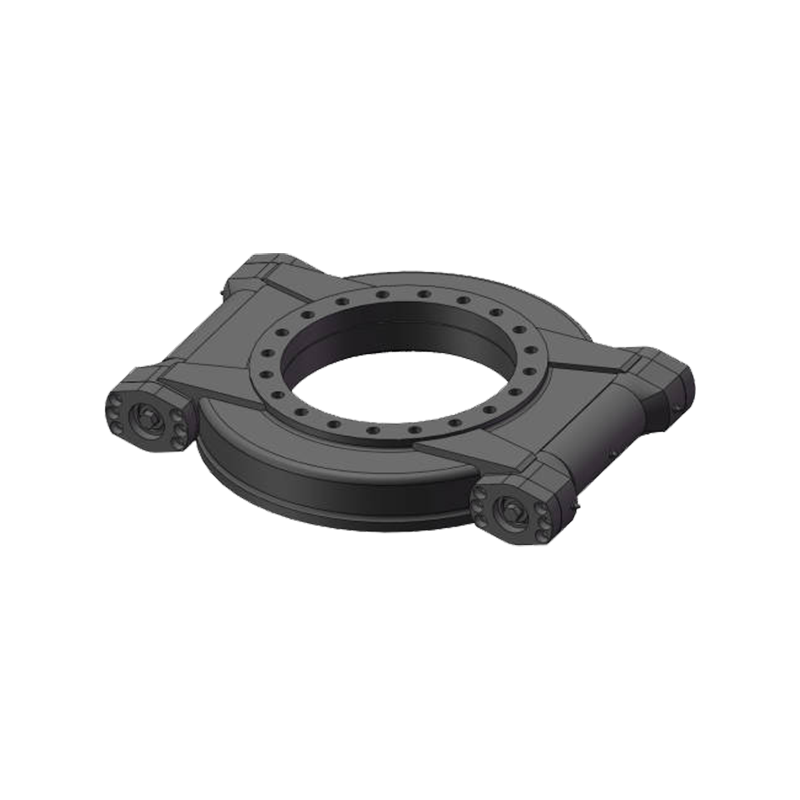

2. Drive Systems

-

Servomotorer: Til applikationer, der kræver høj præcision, kan brug af servomotorer eller steppermotorer give en mere nøjagtig kontrol af rotationshastighed og positionering. Disse motorer er i stand til fine justeringer og ensartede rotationshastigheder, som er vigtige i opgaver med høj præcision.

-

Kontrolsystemer med lukket sløjfe: Et lukket loop-kontrolsystem, der kontinuerligt overvåger og justerer motorhastigheden, kan opretholde den ønskede rotationshastighed, selv under forskellige belastninger. Dette sikrer konsekvent præcision gennem platformens operation.

-

Gearkasse eller reduktionsgearssystemer: Hvis den roterende platform skal rotere i langsommere hastigheder, men med højt drejningsmoment og præcision, kan det at integrere en gearkasse med passende reduktionsforhold muliggøre fin kontrol over rotationshastighed og positionsnøjagtighed.

3. Feedback og sensorer

-

Kodere: Optiske eller magnetiske kodere i høj opløsning giver feedback om den roterende platforms position og hastighed, hvilket gør det muligt for justeringer i realtid for at opretholde nøjagtighed. Disse kodere kan registrere minutændringer i position og hastighed, hvilket muliggør finjustering af platformens ydelse.

-

Lineær variabel differentiel transformer (LVDT): For ekstremt høje nøjagtighedsapplikationer kan LVDT'er bruges til at overvåge eventuelle forskydninger i position eller bevægelse af platformen. Disse sensorer kan give feedback på sub-mikron niveau på platformens rotation.

-

Feedbacksystemer med lukket sløjfe: Disse systemer, integreret med motorer og kodere, giver mulighed for kontinuerlig justering for at sikre, at rotationshastighed og position opretholdes med høj nøjagtighed under hele operationen.

4. Strukturelt design og materialevalg

-

Materialer med lav vægt og høj styrke: Brug af materialer som aluminiumslegeringer, kulfiber eller letvægtsmetaller til platformstrukturen hjælper med at reducere inerti, hvilket kan forbedre både hastighed og præcision. Disse materialer bidrager også til at reducere vibrationer og forbedre dynamisk respons under rotation.

-

Minimering af deformation: At sikre platformens strukturelle integritet er vigtig for at opretholde præcision. Brug af robuste, stive materialer og omhyggelig design til at reducere bøjning eller fordrejning af platformen minimerer eventuelle fejlkilder under højhastighedsrotation.

5. Vibrationsdæmpning

-

Dæmpningssystemer: Vibrationer kan være en betydelig faktor, der påvirker præcisionen, især ved høje rotationshastigheder. Inkorporering af dæmpningssystemer, såsom viskoelastiske materialer, vibrationsisolatorer eller aktive dæmpningsenheder, kan reducere virkningerne af eksterne vibrationer og interne svingninger.

-

Afbalancering: Korrekt afbalancering af platformen er afgørende, da selv små ubalancer kan føre til vibrationer, der forringer præcision. Dynamisk afbalancering under fremstillingsprocessen sikrer, at platformen fungerer jævnt ved alle rotationshastigheder.

6. Termisk styring

-

Kølesystemer: Høje rotationshastigheder kan generere varme, hvilket kan forårsage termisk ekspansion, hvilket påvirker præcisionen. Brug af aktive kølesystemer (såsom ventilatorer eller væskekøling) eller passive køleteknikker (såsom køleplade) kan forhindre termiske effekter i at påvirke platformens ydelse.

-

Termisk kompensation: Nogle roterende platforme med høj præcision er designet med materialer, der har lave koefficienter for termisk ekspansion, eller med systemer, der kan kompensere for temperaturinducerede ændringer, hvilket sikrer, at platformen opretholder nøjagtigheden selv under forskellige temperaturforhold.

7. Kontrolsoftware og algoritmer

-

Avancerede kontrolalgoritmer: Implementering af sofistikerede algoritmer, der justerer motorhastighed, drejningsmoment og position dynamisk baseret på realtids feedback, kan optimere rotationshastigheden og sikre præcis kontrol. Disse algoritmer hjælper med at reducere fejl forårsaget af eksterne forstyrrelser, friktion og belastningsvariationer.

-

PID (proportional-integreret derivativ) kontrol: Finjustering af PID-kontrolsløjfer kan give bedre kontrol over hastighed og position, korrigere små fejl i realtid og forbedre den samlede nøjagtighed. Disse kontrolsystemer justerer kontinuerligt parametre for at minimere fejlen mellem den ønskede og faktiske rotation.

8. Rotationsstabilitet

-

Gyroskopiske effekter: Høj rotationshastighed kan forårsage gyroskopiske effekter, der kan påvirke bevægelsens præcision. Modvirkning af disse effekter gennem design (såsom at bruge modvægt eller stabiliseringssystemer) hjælper med at bevare platformens stabilitet og rotationsnøjagtighed.

-

Dynamisk afbalancering: Den hule roterende platforms design skal sikre, at fordelingen af masse er afbalanceret, da ubalancer kan føre til centrifugalkræfter, der negativt påvirker præcision og glat drift i høje hastigheder.

9. Smøring

-

Avancerede smøresystemer: Korrekt smøring er vigtig for at minimere friktion og slid på de bevægelige komponenter, især ved høje rotationshastigheder. Brug af smøremidler af høj kvalitet og anvendelse af dem på en kontrolleret måde (f.eks. Gennem automatiske smøresystemer) sikrer ensartet ydelse og levetid.

-

Fedt vs. olie: Til højhastighedsapplikationer er det kritisk at vælge den rigtige smøring-olie eller fedt-baseret på viskositet, termisk stabilitet og kompatibilitet med det operationelle miljø for at opretholde jævn og præcis bevægelse.

10. Integration med eksterne systemer

-

Synkronisering med andet udstyr: I nogle applikationer kan hule roterende platforme muligvis synkroniseres med andre maskiner eller robotarme. At sikre kompatibilitet og synkronisering med eksterne systemer (såsom transportører eller CNC -maskiner) gennem kommunikationsprotokoller eller netværkskontrol hjælper med at opretholde præcis bevægelse og drift.